МЕТОДИКИ ИЗМЕРЕНИЙ

Измерение механических свойств методом инструментального индентирования

в соответствии

с ГОСТ Р 8.748-2011

(ISO 14577-1:2015)

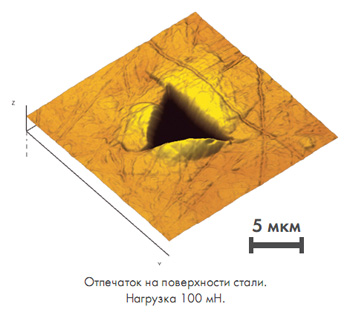

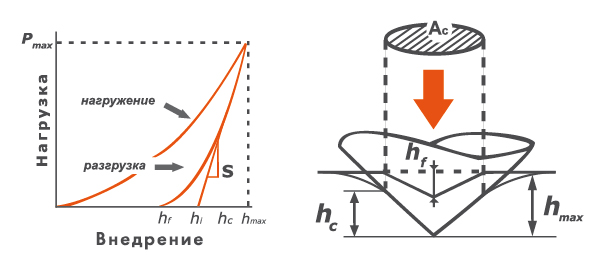

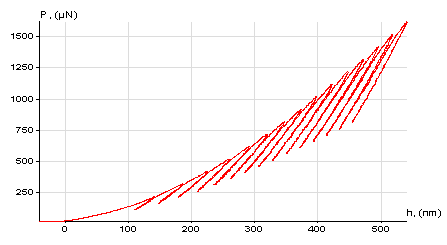

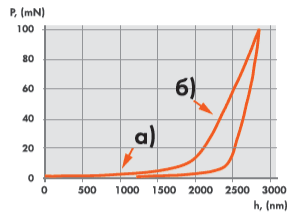

На базе сканирующего нанотвердомера «НаноСкан» реализован метод определения твердости, основанный на измерении и анализе зависимости нагрузки от глубины внедрения индентора при вдавливании в поверхность материала (инструментально индентирование). Данный метод лежит в основе международного стандарта на измерение твердости ISO 14577-1:2015. Типичная для этого метода экспериментальная кривая в виде графика зависимости нагрузки (P) от глубины вдавливания (h),а также отсканированное изображение отпечатка представлены на рисунке. Кривая состоит из двух частей, соответствующих процессу нагружения и разгрузки.

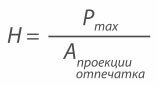

В рамках данного метода твердость H образца определяется уравнением:

Общий вид кривой нагружения и схема контакта с обозначениями величин, используемых в методике расчета модуля упругости и твердости.

Здесь Ас – это площадь проекции отпечатка при максимальном значении приложенной нагрузки Pmax. Значение приведенного модуля упругости рассчитывается следующим образом:

Здесь константа ß зависит от формы индентора, а жесткость контакта S определяется по углу наклона касательной к кривой разгружения в точке Pmax.

Площадь контакта при максимальной нагрузке Ас определяется геометрией индентора и глубиной контакта hc и описывается так называемой функций формы индентора. Ас = f (hc)

Таблица. Сравнение методов измерения твердости

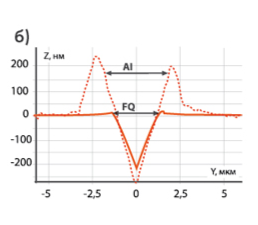

Примеры поперечного профиля царапины для плавленого кварца (сплошная линия) и алюминия (пунктирная линия). Стрелками обозначена ширина области контакта индентора с материалом в процессе царапания.

Сканирование и деформация поверхности осуществляется одним и тем же индентором в одном цикле измерений. Это позволяет избежать трудностей с поиском нанесенных царапин и отпечатков и значительно сокращает временные затраты при проведении измерений.

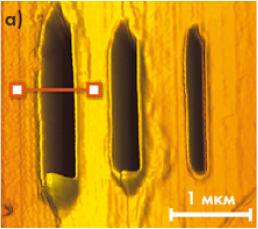

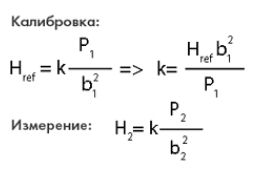

Измерение твердости с помощью сканирующих нанотвердомеров серии «НаноСкан» методом склерометрии заключается в нанесении царапин на поверхности образца с последующим ее сканированием. Предварительно форма индентора «НаноСкан» калибруется на эталонном материале путем нанесения серии царапин при различной нагрузке. Значение твердости материала рассчитывается относительно твердости эталона по соотношению нагрузок и ширин полученных царапин на исследуемом и эталонном материалах.

Измерение твердости методом склерометрии (нанесение и анализ царапин)

Сканирующие нанотвердомеры «НаноСкан» позволяют получать изображения трехмерного рельефа поверхности методом сканирующей зондовой микроскопии. Сканирование производится в полуконтактном режиме алмазным индентором, закрепленным на пьезокерамическом зонде. Зонд совершает резонансные колебания на частоте F ~10 кГц и с амплитудой A < 50 нм. В процессе сканирования поддерживается постоянной частота F или амплитуда A колебаний.

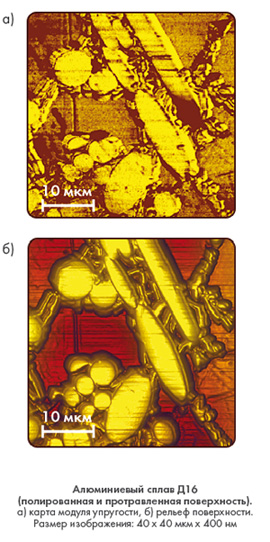

Колебательный режим работы зонда позволяет получать кроме изображения рельефа дополнительную информацию о структуре и механических свойствах исследуемых образцов. В процессе сканирования одновременно с высотой рельефа записывается изменение свободного параметра колебаний зонда (при сканировании с постоянной частотой F свободный параметр- амплитуда A, и наоборот). Получаемое изображение представляет собой карту распределения вязко-упругих свойств по поверхности. Данный режим позволяет изучать структуру многофазных материалов, а также распределение механических неоднородностей по поверхности.

Карта распределения механических свойств, получаемая в процессе сканирования, является относительной и дает только качественную информацию об абсолютных значениях механических параметров. Количественные измерения модуля упругости (Юнга) в заданных точках исследуемой поверхности можно осуществить методом силовой спектроскопии.

Колебательный режим работы зонда позволяет получать кроме изображения рельефа дополнительную информацию о структуре и механических свойствах исследуемых образцов. В процессе сканирования одновременно с высотой рельефа записывается изменение свободного параметра колебаний зонда (при сканировании с постоянной частотой F свободный параметр- амплитуда A, и наоборот). Получаемое изображение представляет собой карту распределения вязко-упругих свойств по поверхности. Данный режим позволяет изучать структуру многофазных материалов, а также распределение механических неоднородностей по поверхности.

Карта распределения механических свойств, получаемая в процессе сканирования, является относительной и дает только качественную информацию об абсолютных значениях механических параметров. Количественные измерения модуля упругости (Юнга) в заданных точках исследуемой поверхности можно осуществить методом силовой спектроскопии.

Отображение карты механических свойств

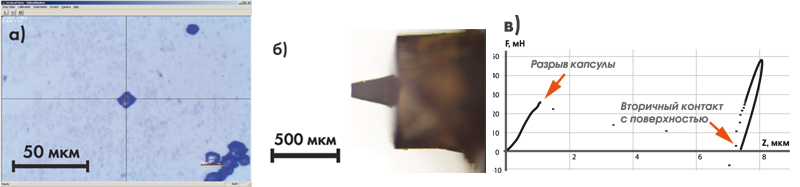

Позиционирование объекта по видеоизображению (а), микрофотография алмазного индентора типа «плоский штамп» (б), зависимость нагрузка-смещение, регистрируемая при сжатии микрокапсулы (в)

Высокая точность взаимного позиционирования объекта исследования и индентора, а также возможность использования инденторов различной геометрии позволяют реализовывать в приборах «НаноСкан» испытание механических свойств микроразмерных объектов. В частности, реализована методика определения механической прочности полиэлектролитных микрокапсул, полученных по технологии послойной адсорбции (LbL), основанной на поочередной адсорбции поликатионов и полианионов на заряженной подложке.

Характерный диаметр объектов может составлять от единиц до сотен микрометров. Точные геометрические характеристики объекта определяются по изображению оптического микроскопа. В качестве индентора применяется алмазный плоский штамп с заданным рабочим диаметром.

Регистрируемая зависимость нагрузка-смещение позволяет определить силу, при которой происходит разрушение капсулы. По отношению силы к диаметру капсулы определяется характеристика ее механической прочности.

Подобная методика широко используется для биологических объектов, частиц краски, применяемых в тонерах принтеров, испытаниях мелкодисперсного абразивного материала.

Характерный диаметр объектов может составлять от единиц до сотен микрометров. Точные геометрические характеристики объекта определяются по изображению оптического микроскопа. В качестве индентора применяется алмазный плоский штамп с заданным рабочим диаметром.

Регистрируемая зависимость нагрузка-смещение позволяет определить силу, при которой происходит разрушение капсулы. По отношению силы к диаметру капсулы определяется характеристика ее механической прочности.

Подобная методика широко используется для биологических объектов, частиц краски, применяемых в тонерах принтеров, испытаниях мелкодисперсного абразивного материала.

Механические испытания микрообъектов

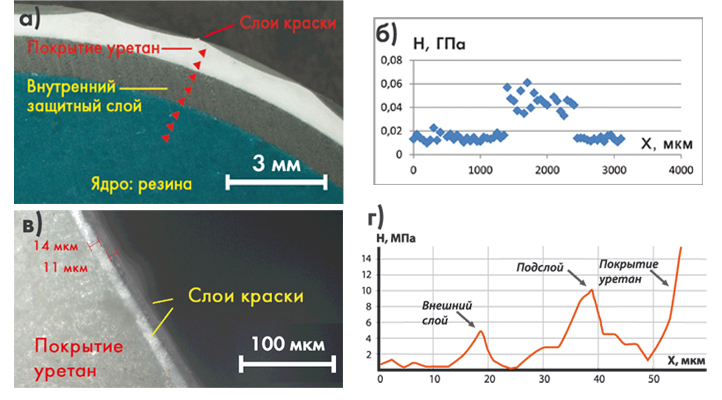

Оптические фотографии образца и профили твердости. Ядро, внутренний слой, покрытие уретана (а),(б); покрытие уретана и два слоя краски (в),(г).

Программное обеспечение «НаноСкан» позволяет автоматически измерять и строить изображения профилей и карт распределения твердости и модуля упругости в поле от нескольких десятков микрометров до 100 мм с заданным шагом между точками. Примеры измеренных профилей приведены на рис. б и г, результаты измерения свойств каждого слоя приведены в Таблице:

Автоматизация выполнения серии измерений вдоль заданной линии или на заданной площади на поверхности образца позволяет реализовывать в приборах «НаноСкан» методики картографирования или профилирования механических свойств.

Данная методика крайне важна при исследовании объектов, структура которых характеризуется существенной пространственной неоднородностью механических свойств. В качестве примера такого объекта выступает мяч для гольфа, состоящий из ядра и нескольких различных по свойствам слоев и покрытий толщиной от нескольких микрометров до миллиметра и более (а). Измерения могут проводиться как на воздухе, так и в жидкой среде.

Данная методика крайне важна при исследовании объектов, структура которых характеризуется существенной пространственной неоднородностью механических свойств. В качестве примера такого объекта выступает мяч для гольфа, состоящий из ядра и нескольких различных по свойствам слоев и покрытий толщиной от нескольких микрометров до миллиметра и более (а). Измерения могут проводиться как на воздухе, так и в жидкой среде.

Построение профиля механических свойств

Свойства различных слоев на образце мяча для гольфа

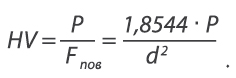

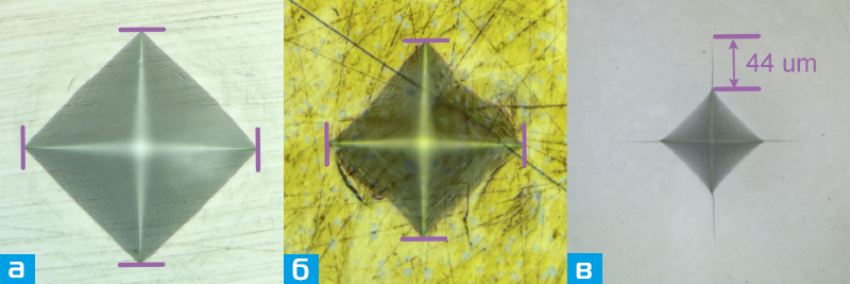

Измерение микротвердости по Виккерсу

Нанотвердомер «НаноСкан-4D» и твердомер Виккерса «НаноСкан-HV» позволяют проводить измерение микротвёрдости по восстановленному отпечатку в соответствии с ГОСТ 9450-76. В качестве индентора используется четырёхгранная пирамида типа Виккерса (угол между противолежащими гранями 136°). Измерения производятся по оптическим микрофотографиям. Твёрдость HV рассчитывается как отношение максимальной приложенной к индентору нагрузки к площади поверхности восстановленного отпечатка, измеренной по его изображению:

d – средняя длина диагоналей четырёхугольного отпечатка, в миллиметрах, P — максимальная нагрузка в килограмм-силах.

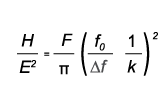

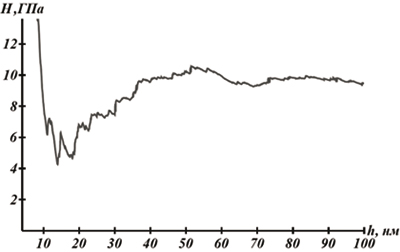

где F и Δf – измеряемые во время сканирования сила и сдвиг резонансной частоты колебаний, f0 и k — резонансная частота колебаний свободного зонда и его динамическая жесткость. Два последних параметра определяются в процессе калибровки каждого зонда и считаются постоянными в процессе дальнейшей работы. Используя данное выражение можно построить зависимость, H/E2 (и соответственно, H или E если хотя бы одна из этих величин известна), как функцию глубины или координат поверхности. Ниже приведены примеры измерения зависимости твердости от глубины, для измерения на плавленом кварце, а также карты твердости для стекловолокна в эпоксидной матрице. В обоих случаях значения модуля упругости были известны из других источников.

В основе стандартного метода наноиндентирования, реализованного на основе ISO 14577 лежит способ определения твердости и модуля упругости по данным наклона разгрузочной кривой, максимальной нагрузки а также глубины индентирования. На сегодняшний день существует ряд методов, совмещающих осциллирующие колебательное движение с внедрением индентора в образец, что позволяет измерять модуль упругости и твердости в зависимости от глубины. Аналогичный подход может быть использован для получения карт упругих свойств материла.

В приборах «НаноСкан» реализован метод многоциклового нагружения с частичной разгрузкой, которой также позволяет получать зависимость твердости и модуля упругости от глубины индентирования, однако следует заметить, что у все эти методы используют информацию о форме индентора, а значит сильно подвержены влиянию шероховатости на измеряемый результат. Предлагаемая методика динамического измерения твердости существенно меньше подвержена влиянию неровностей поверхности, однако требует априорной информации о значении модулю упругости, так как фактически позволяет измерять величину H/E2. Конечная зависимость, позволяющая производить данной величины по экспериментальным данным выглядит следующим образом:

В приборах «НаноСкан» реализован метод многоциклового нагружения с частичной разгрузкой, которой также позволяет получать зависимость твердости и модуля упругости от глубины индентирования, однако следует заметить, что у все эти методы используют информацию о форме индентора, а значит сильно подвержены влиянию шероховатости на измеряемый результат. Предлагаемая методика динамического измерения твердости существенно меньше подвержена влиянию неровностей поверхности, однако требует априорной информации о значении модулю упругости, так как фактически позволяет измерять величину H/E2. Конечная зависимость, позволяющая производить данной величины по экспериментальным данным выглядит следующим образом:

Динамическое измерение твердости

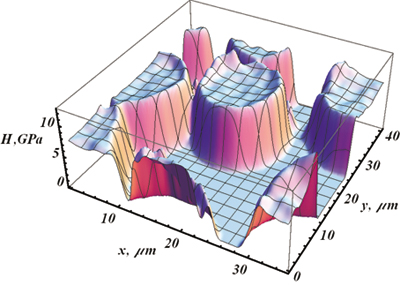

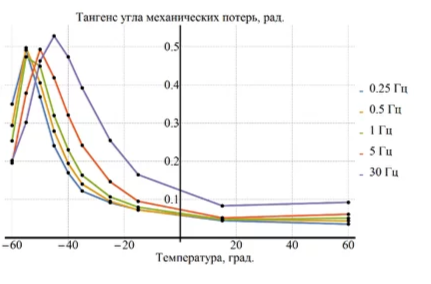

Измеренные значения модуля упругости Е’ и модуля потерь E’’ для плавленого кварца (а), битума (б) .

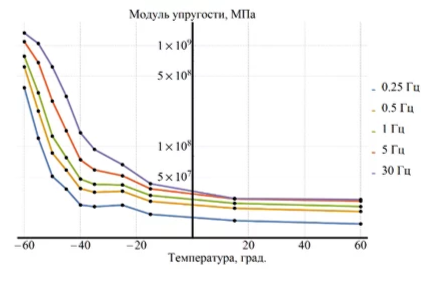

В приборах «НаноСкан-4D» реализован метод динамического измерения контактной жесткости. В основе данного метода лежит измерение квадратурных компонент смещения при приложении гармонической силы, в дополнение к монотонному углублению зонда в образец. На основе полученных данных компонент рассчитываются значения действительной и мнимой компоненты жесткости, а затем на их основе производится расчет значений модулей упругости E’ и E’’, соответствующих синфазной и сдвинутой на 900 компоненте смещения. Типичный диапазон рабочих частот доходит до 50 Гц, однако в случае измерений в преднагруженном состоянии возможна работа на частотах до 300 Гц.

Динамическое измерение жесткости

В приборах серии «НаноСкан» реализован метод построения томограммы твёрдости и модуля упругости приповерхностного слоя образца. Метод основан на сочетании двух методов: метода многоциклового нагружения и метода картирования (нанесение серии индентов в квадратной сетке), что позволяет получать распределение механических свойств материала в объёме (томограмму). Томограмма может быть построена по поверхности образца размером до 10 см и на глубину до 10 мкм. Разрешение прибора позволяет начинать измерение механических свойств с глубин в несколько десятков нанометров. Латеральное разрешение определяется размером пластических отпечатков остающихся после испытания нагружением и составляет порядка десятков микрон.

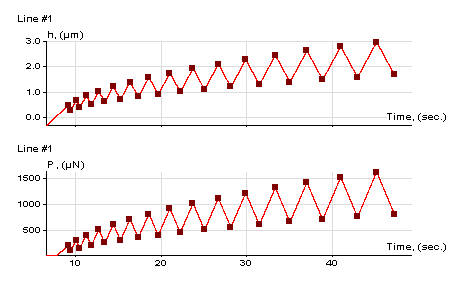

Рис. 1 Временная диаграмма глубины погружения индентора и силы нагружения при многоцикловом индентировании.

Рис. 2 График зависимости силы нагружения от глубины индентирования при многоцикловом индентировании.

В традиционном методе индентирования (ISO 14577) определяются механические свойства материала в одной области на одной глубине. В приборах серии «НаноСкан» реализован метод многоциклового нагружения с частичной разгрузкой (partial unload technique), позволяющий измерить механические свойства на разных глубинах за одно вдавливание индентора в поверхность образца.

В данном методе разгрузка производится до определенной доли от величины максимального нагружения, на каждом следующем цикле происходит повторное нагружение на большую величину Рис. 1, Рис. 2.

В данном методе разгрузка производится до определенной доли от величины максимального нагружения, на каждом следующем цикле происходит повторное нагружение на большую величину Рис. 1, Рис. 2.

Томография механических свойств

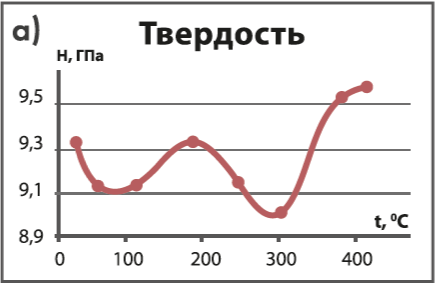

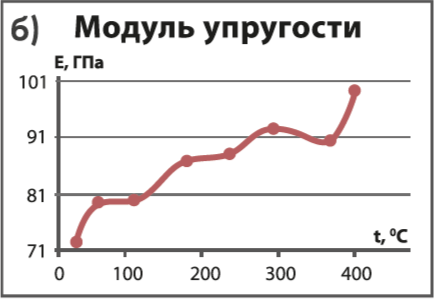

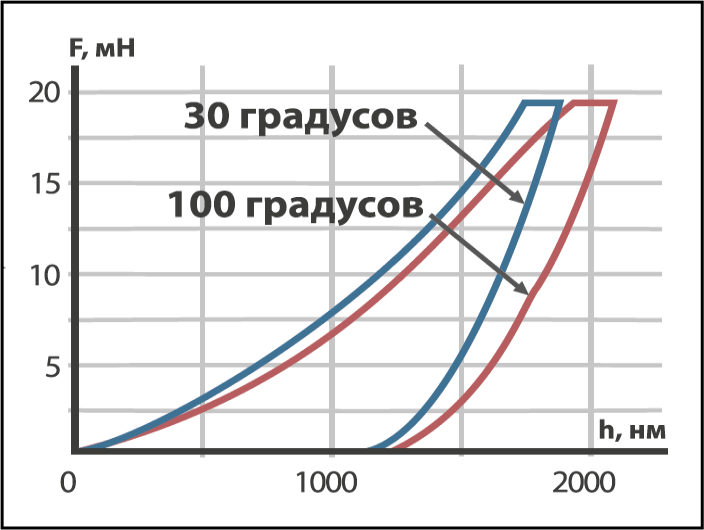

Зависимость твердости и модуля упругости ПММА от температуры (а); Зависимость нагрузка-перемещение при температуре 30 0C и 100 0C, полученные на образце ПММА (б).

Предметный столик с контролем нагрева применяется для измерения механических свойств материалов при повышенной температуре. Предметный столик позволяет производить нагрев образца до температуры 400 0С и проводить все виды механических испытаний, реализованных в нанотвердомере «НаноСкан-4D». Точность поддержания заданной температуры составляет 0,1 0С.В результате испытаний измеряются такие характеристики материала как твердость, модуль упругости, коэффициент упругого восстановления, трещиностойкость, износостойкость и ряд других при определенной температуре. Характерные размеры образца для температурных исследований с помощью «НаноСкан» составляют 25 х 25 х 10 мм. В качестве примера экспериментальной зависимости механических свойств материала от температуры на рисунке а,б представлены графики зависимостей твердости и модуля упругости от температуры для полиметилметакрилата (ПММА) при нагреве до 140 0С.

Измерение температурной зависимости механических свойств

Микротвердомеры НаноСкан позволяют определять размеры отпечатков в автоматическом режиме с использованием интеллектуальной системы машинного зрения. При наличии трещин в углах отпечатка Виккерса можно вычислить трещиностойкость образца в месте индентирования. Твёрдость по шкале Виккерса является одним из наиболее распространённых и давно применяемых в мире методов определения твёрдости. Его использование в комбинации с методами измерения нанотвёрдости позволяет проводить прямое сравнение и привязку значений твёрдости на разных масштабных уровнях.

Примеры отпечатков Виккерса на разных материалах. а — инструментальная сталь , б — бронза, в — керамика оксида цинка

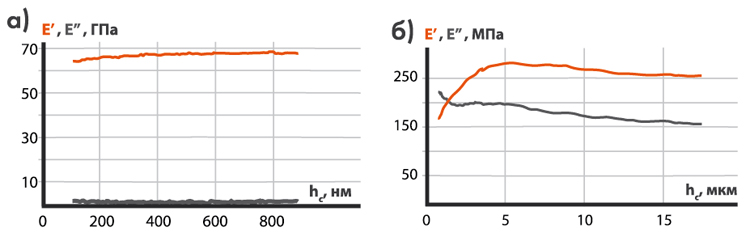

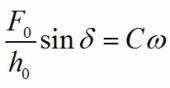

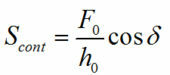

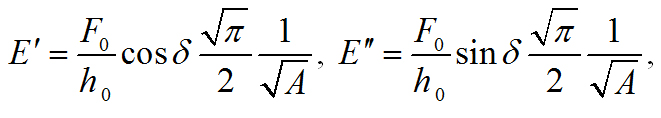

Динамический механический анализ (ДМА) — это методика испытаний и инструмент, который применяется для изучения зависимости механических и вязкоупругих свойств материалов от температуры, времени и частоты при воздействии периодических нагрузок. Как правило, методика применяется для полимерных материалов. В приборах серии НаноСкан данная методика реализована с помощью сферического наконечника внедряемого в поверхность образца. Малая площадь контакта наконечника с образцом позволяет измерять свойства образца в тонком приповерхностном слое (десятки микрометров). Методика проведения испытания следующая. При поддержании постоянной средней силы нагружения F на индентор подается гармонические колебания с постоянной по силе амплитудой в заданном диапазоне частот. В процессе проведения испытания измеряется амплитуда перемещения наконечника, связанная с жёсткостью контакта (Scont) с образцом, и разница фаз (δ) между сигналом перемещения и силой нагружения. Уравнения, описывающие силу прикладываемую к индентору, и его перемещение имеют следующий вид:

Динамический механический анализ (ДМА)

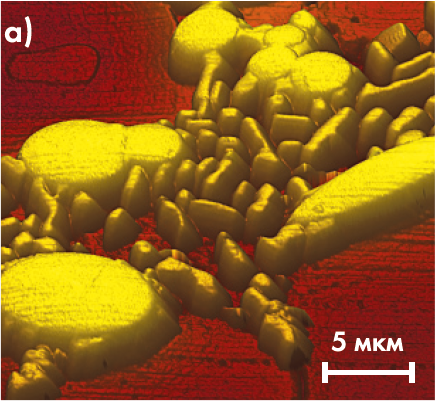

Сканирующие нанотвердомеры серии «НаноСкан» позволяют получать изображения трехмерного рельефа поверхности методом сканирующей зондовой микроскопии. Сканирование производится в полуконтактном режиме алмазным индентором, закрепленным на пьезокерамическом зонде. Зонд совершает резонансные колебания на частоте F ~10 кГц и с амплитудой A < 50 нм. В процессе сканирования поддерживается постоянной частота F или амплитуда A колебаний. В режиме сканирования по частоте обеспечивается постоянная жесткость области контакта индентора с поверхностью. В этом режиме рекомендуется исследовать материалы с относительно высокими значениями твердости и модуля упругости (металлы и сплавы, кристаллические материалы, керамики). При этом исключается или существенно уменьшается влияние присутствия загрязнения на поверхности образца. В режиме сканирования по амплитуде A поддерживается постоянным характер вязкого контакта зонда с поверхностью, что позволяет изучать мягкие материалы (полимеры, пластики). Размер максимального окна сканирования составляет 100 х100 х10 мкм.

Фактическое разрешение, достигаемое при сканировании, ограничивается радиусом пятна контакта индентора с поверхностью и составляет порядка 10 нм в плоскости XY и не хуже 1 нм по оси Z, что типично для сканирующих силовых микроскопов, работающих на воздухе.

Фактическое разрешение, достигаемое при сканировании, ограничивается радиусом пятна контакта индентора с поверхностью и составляет порядка 10 нм в плоскости XY и не хуже 1 нм по оси Z, что типично для сканирующих силовых микроскопов, работающих на воздухе.

Отображение рельефа поверхности

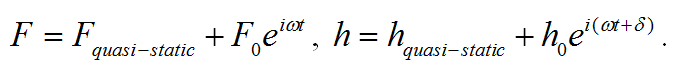

На рисунке приведен пример зависимости модуля упругости и тангенса угла механических потерь от температуры и частоты.

, где С — коэффициент вязкого трения.

— контактная жёсткость;

Действительная и мнимая части комплексного модуля упругости определяются следующими соотношениями:

где А — контактная площадь,

Измерение жесткости балок и мембран

Кривая нагружения/разгрузки: жесткость и прогиб мембраны (а), упирание мембраны в подложку (б).

Схема измерения свойств мембраны.

Для контроля жесткости балок и мембран на сканирующем нанотвердомере «НаноСкан-4D» используется режим измерения зависимостей нагружения – перемещения, аналогичный методу измерительного индентирования.* Реализован также режим многократного нагружения объекта индентором. В результате такого испытания возможно определить жесткость (податливость) мембраны или балки, максимальный прогиб мембраны, число циклов нагружения до разрушения.

Для точного позиционирования места нагружения в «НаноСкан-4D» применяется цифровой оптический микроскоп высокого разрешения а также режим предварительного сканирования поверхности объекта перед измерениями.

Области применения: МЭМС, НЭМС

*Измерение твердости методом измерительного индентирования по ISO14577

Для точного позиционирования места нагружения в «НаноСкан-4D» применяется цифровой оптический микроскоп высокого разрешения а также режим предварительного сканирования поверхности объекта перед измерениями.

Области применения: МЭМС, НЭМС

*Измерение твердости методом измерительного индентирования по ISO14577

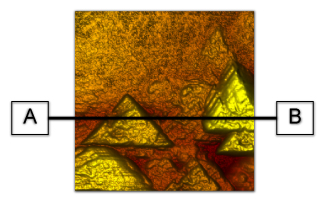

Исследование свойств многофазных материалов подразумевает точное позиционирование индентора в заданных областях поверхности, соответствующих отдельным составляющим компонентам.

Сканирующий нанотвердомер «НаноСкан» объединяет в себе функции сканирующего зондового микроскопа и твердомера. Возможности прибора позволяют получать трехмерное изображение рельефа поверхности многофазного образца и затем с привязкой к полученному изображению точно указать места измерений. Точность позиционирования индентора относительно поверхности при измерении составляет порядка 100 нм в плоскости XY.

Пример: образец алюминиевого сплава Д16. Изображения рельефа одного и того же участка поверхности образца до и после серии измерений.

Сканирующий нанотвердомер «НаноСкан» объединяет в себе функции сканирующего зондового микроскопа и твердомера. Возможности прибора позволяют получать трехмерное изображение рельефа поверхности многофазного образца и затем с привязкой к полученному изображению точно указать места измерений. Точность позиционирования индентора относительно поверхности при измерении составляет порядка 100 нм в плоскости XY.

Пример: образец алюминиевого сплава Д16. Изображения рельефа одного и того же участка поверхности образца до и после серии измерений.

Иcследование многофазных материалов

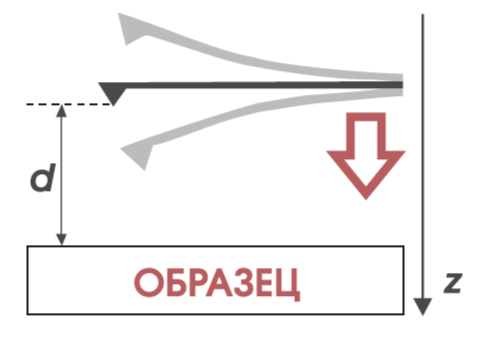

Схема измерения «кривой подвода».

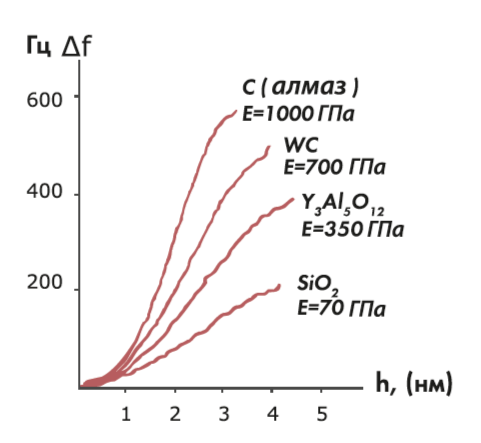

Наклон результирующей кривой Δf характеризует модуль упругости образца.

На базе «НаноСкан» разработан метод для измерения абсолютного значения модуля упругости материалов. Методика измерения заключается в том, что зондовый датчик, колеблющийся в направлении нормали к поверхности образца с амплитудой менее 10 нм и частотой ~10 кГц, вводится в контакт с поверхностью. В результате взаимодействия индентора с материалом частота колебаний зонда возрастает по мере прижима к поверхности.В соответствии с математическим описанием на основе модели Герца, угол наклона зависимости частоты колебаний от глубины внедрения (кривой подвода) пропорционален модулю упругости исследуемого материала. Перед измерениями производится калибровка на эталонных материалах с известным значением модуля упругости. Значение модуля упругости определяется по соотношению углов наклона кривых подвода для исследуемого и эталонных материалов.

Данный метод является неразрушающим и позволяет проводить корректные измерения модуля упругости материалов до 1000 ГПа в приповерхностном слое толщиной менее 100 нм. В частности, возможно измерять модуль упругости тонких пленок без привнесения влияния подложки. Сравнительные измерения, проведенные на различных материалах, подтверждают возможность корректного применения описанного метода в широком диапазоне значений модуля упругости.

Данный метод является неразрушающим и позволяет проводить корректные измерения модуля упругости материалов до 1000 ГПа в приповерхностном слое толщиной менее 100 нм. В частности, возможно измерять модуль упругости тонких пленок без привнесения влияния подложки. Сравнительные измерения, проведенные на различных материалах, подтверждают возможность корректного применения описанного метода в широком диапазоне значений модуля упругости.

Измерение модуля упругости материалов методом силовой спектроскопии

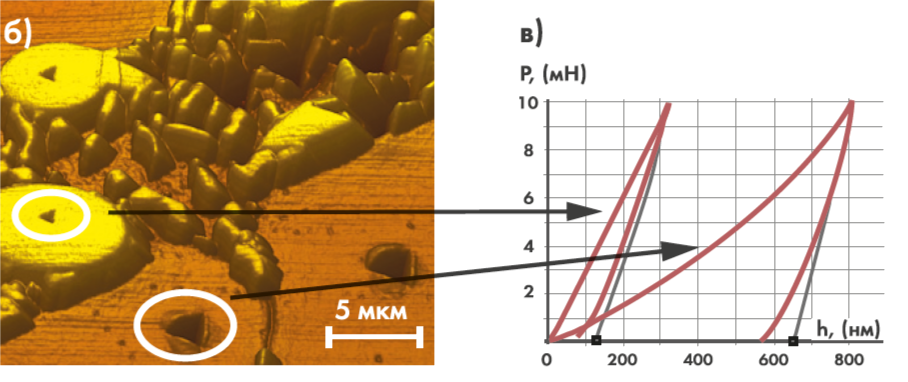

Алюминиевый сплав D16.

а) до индентирования,

б) после индентирования,

в) кривые нагрузка-внедрение

а) до индентирования,

б) после индентирования,

в) кривые нагрузка-внедрение

Алмазоподобная пленка на кремниевой подложке.

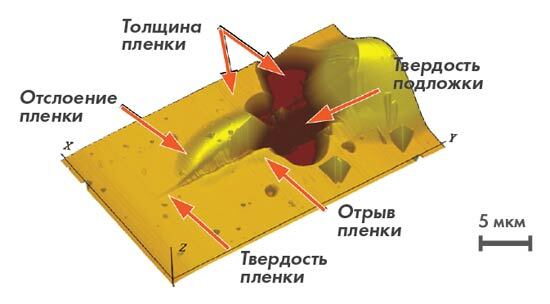

Тонкие пленки активно применяются в качестве защитных и износостойких покрытий для широкого спектра объектов. Корректное измерение механических свойств таких пленок без влияния подложки является актуальной задачей в современных системах контроля качества изделий. СЗМ «НаноСкан-4D» позволяет проводить измерения твердости пленок различными методами для широкого диапазона толщин. Наиболее распространенным методом измерения физико-механических свойств тонких пленок сегодня является метод измерительного индентирования, реализованный в «НаноСкан-4D». Однако существует ряд факторов, приводящих к методическим ошибкам для данного метода измерения. Наиболее критичными из них являются шероховатость поверхности, остаточные напряжения и так называемый «эффект подложки», заключающийся в том, что для системы пленка-подложка регистрируемый отклик материала при измерении зависит как от свойств пленки, так и от свойств подложки.

Механические свойства тонких пленок

Метод склерометрии (нанесение и анализ царапин) имеет ряд преимуществ перед методами вдавливания при измерении твердости пленок на наномасштабе. Непосредственное наблюдение остаточного следа царапины методом СЗМ позволяет минимизировать влияния преобладающей упругой деформации, характерной для методов индентирования. Царапание с переменной нагрузкой (Рис.1) дает возможность определить сразу несколько параметров пленки в рамках одной измерительной процедуры: область упругого взаимодействия, пороговую нагрузку, при которой начинается пластическая деформация (появляется видимый след на поверхности), отслоение и деламинацию пленки.

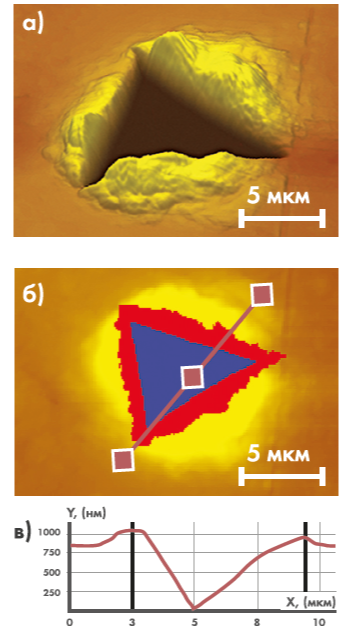

При образовании по периметру восстановленного отпечатка пластических навалов трехмерное изображение отпечатка позволяет определить их площадь и учесть при вычислении значений твердости (Рис.1). Для автоматизированного измерения площади отпечатка с учетом навалов реализован специальный программный модуль. Области применения: Предлагаемая методика может использоваться в качестве классического метода восстановленного отпечатка в области малых нагрузок и глубин, а также для учета вклада пластических навалов в методе измерительного индентирования (ISO 14577).

Сканирующий нанотвердомер «НаноСкан-4D» позволяет проводить испытания на твердость по методу восстановленного отпечатка (ГОСТ 9450-76). В отличие от классических микротвердомеров измерение размеров отпечатка производится в режиме полуконтактной сканирующей зондовой микроскопии (СЗМ). Нанесение отпечатка и получение его трехмерного изображения осуществляются одним и тем же зондовым датчиком в рамках единой измерительной процедуры. В качестве наконечника применяется алмазный индентор формы трехгранной пирамиды Берковича с углом при вершине 140° и радиусом закругления острия ~50 нм. Твердость по методу восстановленного отпечатка рассчитывается как отношение максимальной приложенной к индентору нагрузки к площади проекции восстановленного отпечатка, измеренной по его изображению:

Измерение твердости

по изображению восстановленного отпечатка

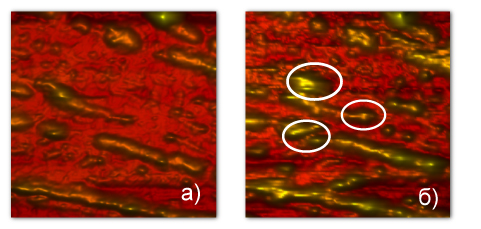

Рисунок 3. а)Исходный рельеф поверхности. б) Рельеф поверхности после модифицирования, маркерами отмечены образованные импульсами островки оксида никеля. Размер изображения: 6.5 µm x 6.5 µm x 120 nm

Рисунок 1. Рельеф поверхности. Наноструктуры Fe2O3, выращенные путем подачи импульсов высокого напряжения на поверхности пленки железа на стекле. Размер изображения: 6.5 µm x 6.5 µm x 120 nm

Эксперимент проводился с помощью генератора импульсов высокого напряжения (напряжение импульсов – 60 В, длительность 1 мс) Подача импульсов происходила в случайных местах поверхности. Затем проведено повторное сканирование образца и выявление модифицированных областей. На Рисунке 1 представлен рельеф поверхности пленки железа после проведения ЭЗЛ. Рисунок 2 иллюстрирует профиль поперечного сечения поверхности, явно выражен рельеф окисла, образованного в следствие ЭЗЛ, высота окисной пленки от 25 до 70 нм.

С помощью метода Электрической Зондовой Литографии (ЭЗЛ) могут быть изменены не только геометрические характеристики поверхности, но и ее электрофизические свойства. Приложение разности потенциалов между образцом и проводящим зондом приводит к протеканию электрохимических процессов под острием зонда, в результате чего материал подложки локально окисляется и меняет проводимость, а так же, вызывает изменение формы поверхности, т.к. образующиеся оксиды либо имеют больший объем, либо наоборот – газообразны и испаряются. Используя программное обеспечение можно организовать перемещение зонда по сложной траектории и формировать сложные объекты. ЭЗЛ заключалась в подаче периодических импульсов высокого напряжения между зондом и образцом в режиме сканирования и снятия электрических сигналов. Благодаря подаче тока между зондом и пленкой происходит локализованный нагрев поверхности под острием зонда и происходит электрохимическая реакция анодирования материала. Благодаря наличию слоя жидкости на поверхности пленки, реакция смещается в сторону окисления за счет инжекции электронов с зонда и оттока положительных ионов водорода на зонд. ЭЗЛ проведена на пленках железа и никеля, полученных методом магнетронного напыления на поверхность стеклянной пластины. Для железа химическое уравнение реакции имеет вид:

Электрическая зондовая литография

Аналогичным образом проведено модифицирование поверхности пленки никеля. В данном случае использован более острый зонд из легированного бором алмаза, напряжение импульсов 20 В, длительность 1мс. Рисунок 3а иллюстрирует наноструктуры оксида никеля, выращенные на поверхности пленки никеля.

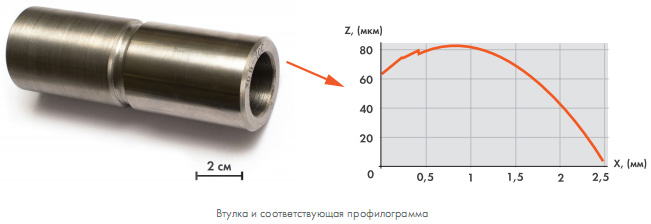

В режиме профилометра сканирующий нанотвердомер «НаноСкан-4D» позволяет измерять профиль поверхности на линейной базе до 100 мм. Перепад высот рельефа поверхности, доступный для измерений, составляет 10 мм. Предельное разрешение профилограммы по горизонтали – 100 нм, по вертикали – 10 нм. Профилограмма поверхности измеряется в полуконтактном режиме работы зондового датчика прибора. Сила воздействия на поверхность в процессе измерений не превышает 1 мкН, что не вызывает деформацию поверхности.

Области применения:

Области применения:

- Оперативный контроль шероховатости поверхности изделий.

- Контроль формы сложных поверхностей.

- Поиск и позиционирование объектов малых размеров.

- Определение плоскостности и плоскопараллельности пластин.

Измерение профилограммы поверхности на линейной базе до 100 мм

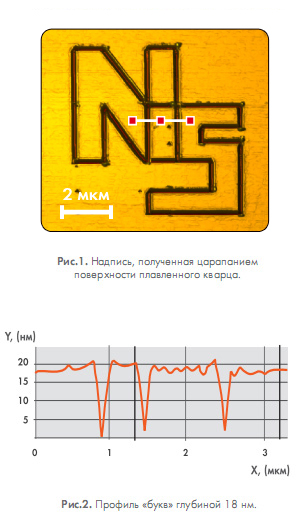

Приборы серии «НаноСкан» предоставляют широкие возможности для прецизионной механической микрообработки и нанолитографии. Использование алмазных инденторов позволяет резать практически любой из известных материалов. Контролируя усилие прижима в процессе резания с разрешением от 10 мкН можно устойчиво получать царапины шириной от 100 нм и глубиной в несколько нанометров. При этом максимальная глубина царапины может достигать несколько микрометров За счет использования прецизионных пьезокерамических нанопозиционеров и механических линейных трансляторов точность позиционирования алмазного индентора достигает 10 нм в поле 100х100 мкм и около 100 нм в поле 100 х100 мм.

Результат микрообработки поверхности может быть проконтролирован тем же алмазным индентором путем сканирования в режиме зондового микроскопа или с помощью цифрового оптического микроскопа.

Режим механической нанолитографии может использоваться для создания регулярных структур на поверхности, удаления окисных пленок, освобождения от покрытий в заданных областях, корректировки геометрии элементов микроэлектроники, а также микромеханических систем (МЭМС).

Результат микрообработки поверхности может быть проконтролирован тем же алмазным индентором путем сканирования в режиме зондового микроскопа или с помощью цифрового оптического микроскопа.

Режим механической нанолитографии может использоваться для создания регулярных структур на поверхности, удаления окисных пленок, освобождения от покрытий в заданных областях, корректировки геометрии элементов микроэлектроники, а также микромеханических систем (МЭМС).